Спортивная высокоточная стрельба в Украине оживает после вынужденного перерыва. Соревновательная активность стрелков — как ветеранов, так и новобранцев — настолько высока, что состязания и турниры теперь проводятся даже в неблагоприятных зимних условиях. Конкуренция заметно обострилась, равно как и «гонка вооружений».

Статистика свидетельствует: чтобы претендовать на призовые места, заводской винтовки среднего класса в «старом добром» .308-м калибре бывает уже недостаточно.

Соответственно, среди любителей высокоточной стрельбы начал формироваться спрос на так называемое «кастом»-оружие, то есть созданное на заказ и по спецификациям самого стрелка. Параллельно очень остро встал вопрос «перествола» — замены бюджетного либо изношенного заводского ствола винтовки на новый более высокого класса (и часто — в другом калибре). Хорошо, что в Украине наконец-то появляются компании, специализирующиеся именно на таком сервисе.

Однако пресловутая проблема выбора, которая в области высокоточного оружия и так не облегчает жизнь, в случае со стволами возведена в «надцатую» степень. Здесь существует такое количество верований, легенд, мифов и анекдотов, что даже просто встретить двух стрелков со схожими взглядами — это уже целая удача. Случается такое очень редко, поэтому в словесных баталиях на тему стволов в Интернете уже стоптана не одна клавиатура. А воз (в смысле, ствол) — и ныне там. А ведь на моей винтовке его уже давно пора заменить…

Что ж, в тех областях, где у меня нет собственного опыта, я предпочитаю набираться ума-разума на опыте чужом. Прежде всего заокеанском, благо в США замена ствола на матчевой винтовке является для любого стрелка делом совершенно обыденным и привычным. А поскольку ствольных производств в этой стране больше, чем во всем остальном мире, то и информации на эту тему в англоязычной оружейной прессе публикуется предостаточно — в отличие от нашей отечественной.

В данную статью вошли результаты моих изысканий на практическую тему «как выбрать кучный ствол», а также итоги более глобального исследования — о том, какие именно факторы влияют на кучность боя ствола, как они это делают, и почему так происходит. Список публикаций, которые показались мне наиболее полезными, приведен в конце статьи.

Что нам стоит ствол построить?

Создание нарезного ствола для длинноствольного оружия (винтовки) представляет собой непростую инженерную задачу. Однако она была успешно решена еще в 1500-х годах оружейниками славного немецкого города Нюрнберга. С тех пор нарезные стволы в стрелковом оружии пришли на смену гладкоствольным — и пока что не собираются уходить со сцены.

Итак, общеизвестно, что производство стволов имеет несколько основных этапов, знание и понимание которых важно для дальнейшего обсуждения. А это:

1) выбор стали и ее термическая обработка;

2) глубокое сверление заготовки;

3) развертывание и хонингование;

4) формирование нарезов;

5) хонингование и доводка;

6) формирование контура, придание габаритов;

7) развертывание патронника и установка ствола в винтовку.

На бумаге все выглядит довольно просто. Однако в реальности все эти этапы требуют как применения особых технологий и оборудования, так и большого опыта и глубоких знаний мастера, который их использует. Ведь достаточно ему «схалтурить» на любом из них, и о действительно кучной стрельбе из такого ствола можно будет даже не мечтать! А значит, стоит рассмотреть каждый этап чуть более подробно.

Ствольные стали и их выбор

По словам оружейника Джеффри Кобла, с точки зрения материаловедения ствол представляет собой, прежде всего, сосуд высокого давления. При выстреле стали ствола приходится испытывать чудовищные мгновенные нагрузки (вплоть до 4000 кг/см2!) и стоически переносить их на протяжении многих сотен, а то и тысяч выстрелов, удерживая и направляя огромную разрушительную силу пороховых газов на разгон пули по каналу ствола, а не на иные деструктивные действия.

Для столь сложной задачи подходит далеко не всякая сталь, однако марок оружейной стали насчитывается довольно большое количество. Здесь нужно знать, что в современном ствольном производстве выделяют два класса сталей, которые радикально отличаются по своим свойствам: так называемая «черная», то есть хромомолибденовая сталь (марок 4140, 4150, 4340), и «нержавейка», коррозионно-устойчивая мартенситная сталь с высоким содержанием хрома и некоторым процентом серы (марки 416).

Что из них лучше — извечный вопрос, отвечать на который можно по-разному. К достоинствам стволов из «нержи» относятся простота ухода за ними, их долговечность, точность, а также низкая загрязняемость продуктами выстрела (медью). По свидетельствам оружейников, нержавеющие стволы начинают стрелять максимально кучно сразу же после обкатки, в то время как «черные» выходят на оптимальную кучность постепенно, иногда по достижении 500-1000 выстрелов.

В то же время считается, что при должном и регулярном уходе «черный» ствол утрачивает кучность по мере настрела медленнее, причем процесс ее ухудшения будет постепенным — снятый с матчевой винтовки, такой ствол еще можно будет сделать тренировочным либо охотничьим. А вот стволы из нержавеющей стали «умирают» гораздо резче — иногда прямо посреди важного матча, — и «оживить» их после этого уже не получается.

Статистика гласит, что в настоящее время подавляющее большинство штучных высокоточных стволов изготавливают из нержавеющей стали марки 416. В то же время в массовом оружейном производстве применяется преимущественно «черная» сталь, поскольку методы ее обработки позволяют выпускать готовые стволы гораздо быстрее. Поэтому неудивительно, что готовая заводская винтовка чаще всего покупается с родным «черным» стволом, а затем ему на замену устанавливается заказной из нержавеющей стали.

В любом случае из соображений безопасности стволы нарезного оружия закаливаются до невысокой твердости — не выше 25-32 HRC — и в процессе изготовления несколько раз проходят процедуру отпуска для снятия внутренних напряжений в заготовке, вызванных ее механической обработкой.

Сверление и хонингование

Если вы когда-нибудь пробовали проделать глубокое и идеально ровное отверстие в чем-либо с помощью дрели, то наверняка понимаете, насколько это непростое дело. Безусловно, в ствольном деле используются свои методы. Вращению обычно подвергается ствол, а не сверло, которое здесь больше похоже на карбидный резец. Процесс сверления осуществляется на низкой скорости, и на одну заготовку уходит порядка получаса.

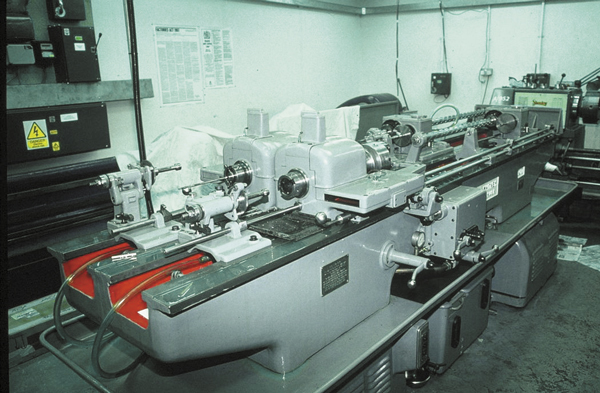

Сверление и формирование нарезов в канале ствола — процесс особый, и здесь применяются специальное оборудование и специфические станки, которые не используются в других видах оружейных работ. Это одна из причин, почему производители стволов часто независимы от производителей готового оружия и специализируются только на стволах и ни на чем больше.

Сверло оставляет характерные отметки — а ведь для того, чтобы нарезной ствол вышел кучным, его канал еще до формирования нарезов должен быть идеально круглым и ровным, а также иметь абсолютно одинаковый диаметр по всей своей длине. Поэтому канал ствола не просто сверлится, но в дальнейшем еще и протачивается разверткой и шлифуется, а иногда и дополнительно хонингуется для максимальной однородности поверхности.

Насколько удастся приблизиться к эталону, зависит от инструментов и мастерства оператора, а также качества и однородности стали в заготовке — ведь небольшие локальные изменения твердости вполне способны повлиять на ход сверла либо развертки. В итоге вкрапления и изъяны стали могут оказаться участками, на которых пуля при разгоне будет «спотыкаться», а то и частично деформироваться своей оболочкой. Разумеется, это негативно скажется на кучности.

Кстати говоря, именно конструкция развертки и технология ее применения после сверления обычно являются одним их важнейших «ноу-хау» каждого производителя стволов. Ведь очень важно также получить одинаковый диаметр канала ствола от патронника до самого дульного среза. Если со стороны дульного среза диаметр окажется даже на самую малость больше, то желанной кучности снова-таки не будет. А вот более свободный ствол со стороны патронника, наоборот, вполне допустим.

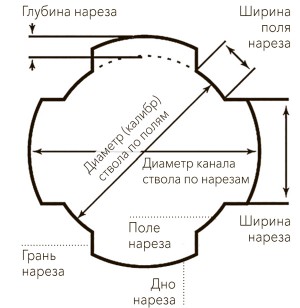

Все эти нюансы выверяются на производстве с помощью специальных приборов — нутромеров и воздушных датчиков. Самостоятельно проверить такое при выборе готовой винтовки крайне сложно, а излюбленный в народе промер ствола калибрами актуален лишь для изношенного армейского оружия, так как способен диагностировать только изменение диаметра ствола по полям нарезов. А это лишь половина дела.

Формирование нарезов в канале ствола

Исторически первым способом выполнения нарезов в канале ствола было их строгание (cut rifling), и этот способ во многих кругах до сих пор считается непревзойденным с точки зрения качества. Одноточечное шпалерное строгание, выполняемое на синусных станках производства Pratt & Whitney, достигло совершенства в 1940-х гг., после чего ему на смену пришли более быстрые и дешевые технологии.

Станки Pratt & Whitney серии «B» для нарезки стволов методом шпалерного строгания созданы в начале Второй мировой войны — и до сих пор в строю

Метод строгания требует сложного оборудования, большого опыта и продолжительных временных затрат. Однако у него есть несомненные преимущества: прежде всего, строгание не вносит в сталь ствольной заготовки дополнительных напряжений. Также важно, что методом строгания можно выполнить в стволе любую конфигурацию нарезов, какую только хочется заказчику. Можно специфицировать соотношение площади нарезов и полей, их количество, а также выдержать шаг нарезов с точностью до тысячной дюйма. Можно экспериментировать с так называемыми прогрессивными твистами и т. д. — другими словами, возможности здесь почти безграничны, если позволяют средства.

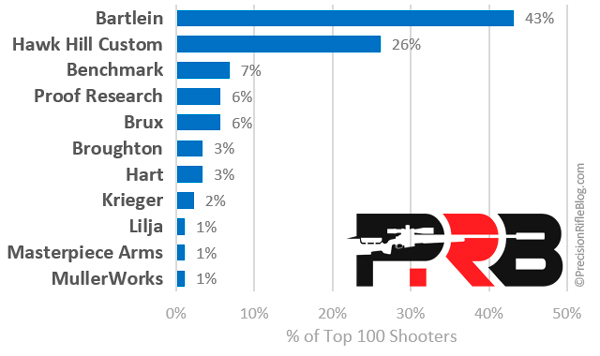

Методом строгания стволы изготавливают Bartlein, Border, Brux, Hawk Hill Custom, Krieger, Obermeyer.

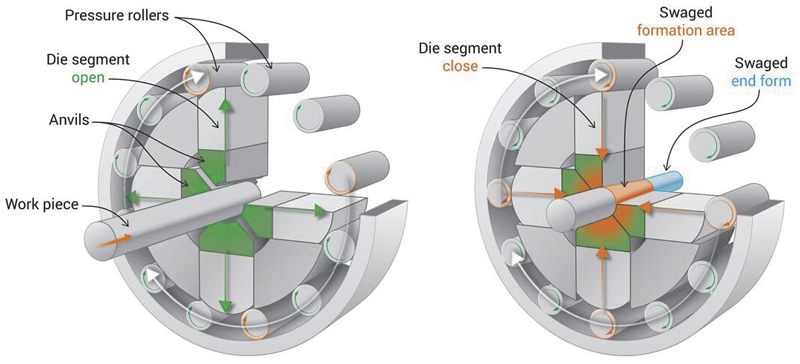

Вторым по популярности и распространенности в высокоточной стрельбе методом изготовления нарезов является дорнирование (button rifling). Через гладкий канал ствола протягивают (иногда — проталкивают) твердую «пуговку»-дорн веретенообразной формы, выполненную из карбида вольфрама. Своими выступами эта «пуговка» выдавливает в стали канавки-нарезы, уплотняя и смещая металл в этих местах.

Дорнирование — более быстрый и дешевый способ получения нарезов, чем строгание: на изготовление одного ствола уходит не более минуты, а машина для дорнирования несравнимо проще и дешевле, чем синусный станок. Звучит прекрасно, но сама технология довольно сложна — она была отлажена в середине прошлого века на заводах Remington, в том числе небезызвестным Майком Уокером, «отцом» винтовки Remington 700. Однако создание высококачественных стволов с помощью дорнирования также имеет массу нюансов.

Во-первых, сталь обладает «эффектом памяти» — поэтому «пуговка» дорна имеет диаметры на несколько тысячных дюйма больше, чем необходимо. Во-вторых, нужно следить за равномерностью прохождения «пуговки», для чего очень важно правильно подобрать смазку. В местах, где сталь заготовки ствола более твердая, пуговка может сместиться, и глубина нареза здесь может оказаться меньше, чем с противоположной стороны. А это — брак. Также при дорнировании непросто поддерживать равномерность закручивания нарезов. Если при производстве будет допущено проскальзывание, и шаг нарезов, пусть даже очень ненамного, изменится от крутого к более пологому — такой ствол, увы, кучно стрелять не будет.

Дорнирование оставляет в стволе массу напряжений, которые необходимо снять дополнительной термообработкой. И все равно полностью избавиться от напряжений удается не всегда. В результате при дальнейших операциях со стволом (формировании контура, нанесении каннелюр) они могут сказываться в виде локальных микроизменений геометрии его канала. Но по сравнению со следующим методом производства стволов — это все цветочки. Пока же отметим, что в бенчресте конкуренция между строгаными и дорнированными стволами продолжается довольно длительное время, и в руках именитых стрелков обе технологии демонстрируют великолепные результаты.

Дорнированные стволы выпускают Anschutz, Benchmark, Broughton, Criterion, Douglas, Hart, Lilja, Lothar Walther, Schneider, Shilen, Spencer, Wilson Arms и многие другие. Из производителей заводских винтовок это, к примеру, Savage Arms.

Наконец, в период Второй мировой войны в Европе зародился и получил распространение сверхбыстрый метод получения нарезных стволов в промышленных количествах — холодная ковка (hammer forging). Придумали и разработали его, разумеется, немцы, которым необходимо было выпускать огромное количество стволов для MG42 и других пулеметов. В процессе холодной ковки просверленная болванка подвергается ротационной проковке вокруг оправки с зеркальным изображением нарезов, в ходе этого процесса удлиняясь на добрую треть, «худея» также примерно втрое и приобретая завершенный контур ствола. Современные ковочные машины позволяют выполнить ствол необходимого контура сразу с патронником нужного калибра — и все это буквально за считанные минуты!

Деформация стали при ковке, с одной стороны, упрочняет ее, благодаря чему кованые стволы отличаются завидной живучестью. С другой же, ковка вносит в сталь ствола чудовищное количество напряжений, снять которые будет очень сложно даже двойным отпуском или криогенной обработкой. В результате в стрелковом спорте отношение к кованым стволам сложилось неоднозначное: кто-то полагает их лучшими стволами из всех, другие же и вовсе не рассматривают всерьез. Также заметим, что коваными обычно бывают стволы, изготовленные из хромомолибденовой стали — 416-я «нержавейка» холодной ковке поддается плохо, и вместо нее используется сталь марки 410 с несколько пониженным содержанием хрома.

Особо стоит отметить, что ковка стволов — удел больших оружейных корпораций, которым необходима максимальная производительность и большое количество стволов. Ведь холодную ковку невозможно выполнить в условиях небольшой мастерской: современная ковочная машина стоит до миллиона долларов! Поэтому ковкой изготавливают стволы лишь компании, выпускающие оружие крупными партиями. Это Remington, Ruger, Steyr, Sako, FN, Heckler & Koch, Sauer, Blaser и ряд других. И следует отметить, что недостатки технологии холодной ротационной ковки никак не мешают этим компаниям выпускать спортивно-охотничье и снайперское оружие высшей категории качества, которое стреляет очень хорошо.

Что лучше? По мнению многих авторитетных стрелков, в современном производстве важен уже не столько конкретный метод изготовления ствола, сколько знание и соблюдение всех тонкостей выбранной технологии. И действительно, в США в разнообразных соревнованиях регулярно побеждают стволы разных производителей — как дорнированные, так и строганые; и спрос на них определяется по большей части… модой!

Что касается конфигурации и количества нарезов, то в этом вопросе до сих пор царит разнообразие. Предлагаются стволы с количеством нарезом от трех до восьми, также все еще актуальны полигональные нарезы, а в последнее время особо модной считается нарезка типа 5R и т. д. Это говорит о том, что единого верного рецепта здесь нет, и правильно выполненный ствол с любым количеством и формой нарезов будет стрелять кучно. Что же касается экспериментов с отношением между размерами нарезов и полей, то известно лишь, что узкие и низкие поля меньше деформируют пулю, однако же быстрее изнашиваются и выгорают. Впрочем, это и так очевидно.

Важное замечание: стволы, выполненные методом дорнирования и ковки, лучше не подвергать значительной механической обработке — то есть покупать их желательно сразу же в нужном контуре. Изменение наружных размеров таких стволов, выполняемое срезанием массы стали, из-за неснятых остаточных напряжений и «памяти» металла может приводить к возникновению искажений геометрии канала ствола. Скажем, если ствол при дорнировании был цилиндрическим, а затем оружейник выполнил его оконтуривание под конус и снял заметную часть диаметра на дульном срезе, то это может привести к расширению канала и появлению «раструба» — и, соответственно, падению кучности.

Еще один момент: каннелюры, которые иногда делают на матчевом оружии для снижения его массы и улучшения охлаждения (а по правде, чаще всего просто для красоты). Их можно без проблем выполнить на строганом бланке, но не очень желательно делать на бланке дорнированном — по вышеупомянутым причинам. Ну, а что касается ковки, то благоразумнее всего будет никак не видоизменять геометрию такого ствола после его выхода из ковочной машины.

Доводка, полировка и контроль качества

После формирования нарезов все матчевые стволы проходят финишную шлифовку (lapping), полировку и контроль качества. Для получения необходимой шероховатости внутренней поверхности канала (а она не должна быть ни чрезмерно шершавой, ни слишком гладкой) производитель выполняет шлифовку с помощью свинцового притира и абразивных паст. В ходе финишной шлифовки размеры нарезов и полей приводятся в соответствие с номинальными, заданными заказчиком. Как правило, стволы высшего качества имеют отклонения не более 0,0003″ от номинального диаметра, причем по всей длине канала ствола.

Здесь самое время оговориться: финишная шлифовка выполняется вручную, отнимает много времени и сил, а значит — довольно затратна и дорога. Поэтому ее делают только производители стволов топ-класса. Большинство же заводских винтовок нижней и средней ценовой категории имеют неполированные стволы, и с помощью бороскопа в них очень хорошо видны поперечные и продольные марки, отметки от инструмента и другие изъяны.

Некоторые стрелки считают, что данную ситуацию можно пытаться исправить самостоятельно — с помощью полировочных паст типа J-B или Iosso. Их грамотное применение на бюджетных заводских стволах действительно чаще всего дает положительный результат (детальнее мы рассказывали об этом методе в одном из предыдущих номеров журнала). Однако не надейтесь в домашних условиях получить такое же «зеркало» поверхности канала ствола, как у кастом-изделий — это крайне маловероятно.

Качество канала заводского ствола и ствола премиум-категории заметно отличается при изучении в бороскоп

Что же касается шлифовки с использованием свинцового притира и абразивов, то выполнять ее на готовом стволе не стоит. Во-первых, этим вы однозначно «просадите» диаметры ствола на несколько сотых миллиметра, чем сократите срок его службы. Во-вторых, в процессе притирки на концах ствола неизбежно формируется «раструб» — некоторое увеличение диаметра по сравнению со средней частью. Из-за этого от ствольной заготовки со стороны будущего дульного среза обычно отрезается и выбрасывается фрагмент длиной 30-150 мм. В случае с готовым стволом так сделать наверняка не получится, и в результате вред от подобного рукоприкладства может превзойти пользу.

Финишная полировка канала ствола выполняется вручную, отнимая много времени и сил

Здесь же нужно отметить, что хорошо стрелять могут и даже очень шероховатые стволы, что регулярно наблюдается, к примеру, у винтовок Savage Arms: видимый в бороскоп «рашпиль» внутренней поверхности не мешает им кучно стрелять и попадать. А вот загрязняться (и, соответственно, чиститься) шершавый бюджетный и дорогой штучный стволы будут совершенно по-разному. В первом случае это может быть многочасовая процедура с большими затратами «химии» и сил либо интенсивное использование паст. Во втором же чистка может ограничиться несколькими проходами ерша и десятком патчей с не самой агрессивной оружейной «химией».

Формирование контура и придание габаритов

На этом этапе предстоит решить два извечных вопроса, которые изводят стрелков от самого появления нарезного оружия. Первый и самый важный: насколько толстым должен быть ствол, чтобы показывать наилучшую кучность?

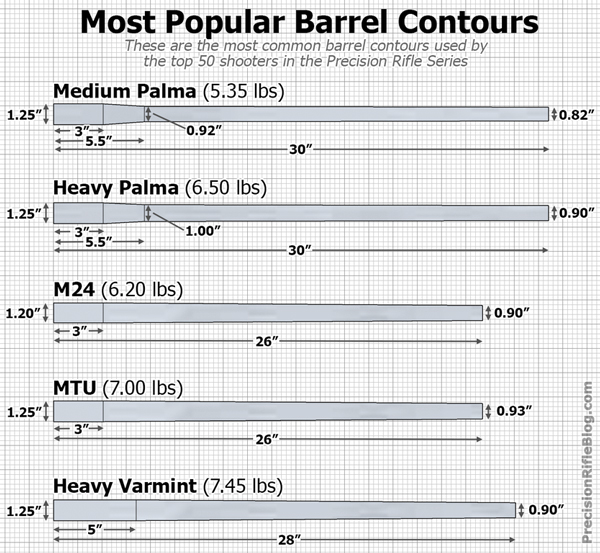

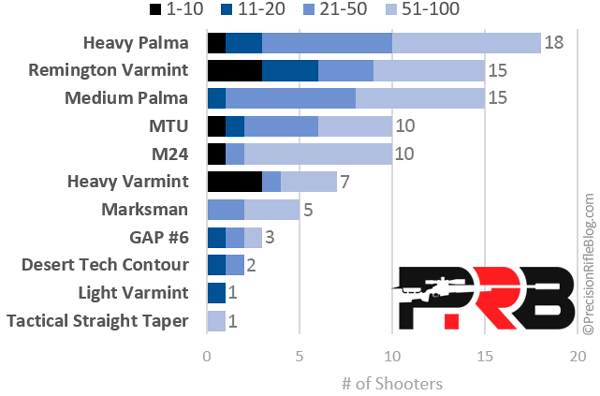

в высокоточной стрельбе PRS

Безусловно, более толстый ствол с точки зрения кучности весьма желателен — двух мнений здесь быть не может. Однако в стремлении получить максимум от заказного матчевого ствола высшей категории некоторые стрелки частенько перегибают с его толщиной. А точнее, не задумываются о такой штуке, как вывешенная масса — ведь у современных высокоточных винтовок ствол обычно свободно вывешен и крепится в ресивере винтовки на резьбовом соединении. При этом длина резьбового участка составляет всего 30-40 мм, в то время как длина самого ствола может доходить до 760 мм — и это при толщине 21- 25 мм на дульном срезе! Все это приводит к тому, что масса вывешенного участка ствола может достигать 4 кг и более. Представляете, какой изгибающий момент создает эта, выражаясь языком сопромата, «консольная балка»? И всю эту нагрузку воспринимает ресивер, а ведь у типичной винтовки он обычно имеет множество ослабляющих вырезов и отверстий — окно выброса гильзы, вырез под шахту магазина… И, соответственно, иногда ослабленный ресивер не способен удержать такую нагрузку без заметной деформации своей геометрии даже в состоянии покоя. Что уж говорить о выстреле…

Дабы не растекаться мыслию по древу, конкретизируем: чем длиннее ствол, тем тоньше должен быть его контур при прочих равных! Некоторые оружейники (и прежде всего, сам производитель), например, считают неблагоразумным устанавливать в стандартный ресивер Remington 700 ствол более толстого контура, чем Remington Varmint/Sendero (длина с патронником — 660 мм, диаметр на дульном срезе — 21 мм), и в этом есть резон. Если же вам непременно нужно вкрутить на замену худенькому заводскому стволику длинный и толстый «лом», то не забудьте о полном беддинге с формированием «постели» не только под ресивером, но и под казенной частью ствола. Либо же вообще задумайтесь о переходе на крепление типа «ствольный блок», при котором свободно вывешенным будет ресивер винтовки. И, кстати же: подобные меры являются почти обязательными, если ресивер вашего оружия не стальной, а алюминиевый либо титановый.

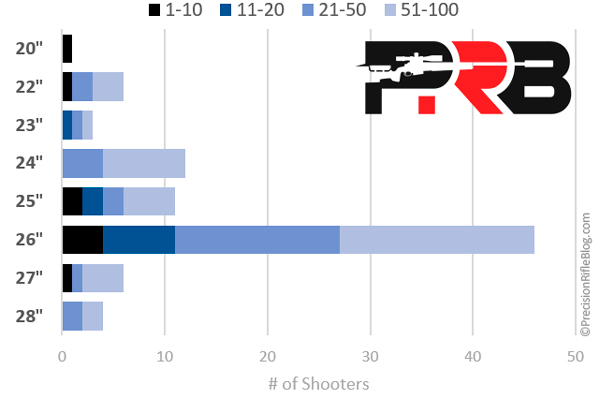

Какую длину ствола выбрать?

Это дело вкуса, но если совсем кра тко, то самые практичные значения — от 20 до 26“ (510-660 мм). Ствол может быть короче, если дистанции стрельбы ограничены короткими и средними расстояниями, или длиннее — для больших и запредельных. Но опять же: более короткий ствол можно будет оставить более толстым, а это обеспечит ему большую жесткость и, вероятно, лучшую кучность! Также имеет смысл делать его более коротким, если планируется стрельба преимущественно с применением саунд-модератора — для сохранения оптимальной длины и баланса всего оружия.

Безусловно, в каждом калибре и для каждого стрелка оптимальным значением длины ствола будет свое собственное. Однако помните, что, согласно экспериментальным данным, для большинства обычных калибров сокращение длины ствола на 10 см дает снижение начальной скорости на 20-45 м/с. Много это или нет — решать вам.

Развертывание патронника и установка ствола в винтовку

Казалось бы: по сравнению с изготовлением самого ствола высверлить в нем патронник и выполнить резьбу для установки в ресивер — задача сравнительно несложная. Однако и здесь найдется способ все испортить неумелыми либо неточными действиями оружейника. И вот почему: патронник должен быть выполнен строго соосно каналу ствола — это аксиома. Добиться же этого на практике непросто, так как для точного выставления ствола в токарном станке по биениям необходимы и опыт, и терпение, и время. В результате нехватки какого-либо одного из этих трех факторов патронник может оказаться выполненным под углом к оси канала либо же смещенным относительно центра. И то, и другое негативно скажется на кучности.

Усугубляет дело то, что далеко не всегда стволы приходят к оружейникам идеально ровными. Ствольная сталь относительно мягка и деформируется достаточно легко. Впрочем, это не всегда является помехой: известны случаи, когда кучно стреляли стволы, искривление которых было заметно невооруженным глазом! Причем кучность эта была бенчрест-класса — хрестоматийным примером служит ствол-«змея» Спиди Гонсалеза, с которым он установил сразу несколько рекордов. Другое дело, что как в таком случае нарезать патронник? Вопрос неоднозначный, и только опыт и интуиция бывалого оружейника смогут на него ответить.

Немаловажным моментом является конфигурация пульного входа. По мнению ряда оружейников, она должна быть точно согласована с формой оживала конкретной пули, которой намерен стрелять из будущей винтовки ее владелец. Качество и острота инструмента, применяемые при этом, оказывают непосредственное влияние на то, насколько сильно ствол будет «медниться» при стрельбе, и сколько времени потребуется для его обкатки — так как в прецизионных стволах, полированных вручную, именно эта область обкатывается при начале их эксплуатации. Также важно, чтобы диаметр пульного входа был не больше, чем необходимо — да и длина его не должна быть чрезмерной.

Что же касается заводских стволов, то нередки случаи, когда их пульный вход сделан чрезвычайно глубоким, а нарезы начинаются неравномерно — на разном расстоянии от патронника. И пока первые доли миллиметра пульного входа не выгорят с настрелом — и нарезы тем самым не подровняются, — надеяться на эталонную кучность не стоит.

Резьба, с помощью которой ствол крепится к ресиверу, должна быть выполнена так, чтобы установка ствола в ресивер происходила с необходимым усилием — и так, чтобы ствол и ресивер были строго соосны друг другу. Это непросто, и большинство недорогих заводских винтовок не могут этим похвастать, поскольку резьба в их корневой части выполняется по ускоренной технологии и не слишком качественно.

Что делает одни стволы более кучными, чем другие?

Как следует из вышесказанного, существует огромное множество факторов, определяющих кучность ствола стрелкового оружия. Перечислим лишь некоторые из наиболее распространенных:

1) качество и однородность стали заготовки;

2) отсутствие внутренних напряжений; симметричность геометрии нарезов;

3) одинаковость ширины и глубины нарезов по всей их длине;

4) равномерность шага нарезов по всей длине ствола;

5) равномерность диаметров канала ствола по полям и (особенно!) по нарезам;

6) качество обработки внутренней поверхности ствола;

7) соосность и концентричность патронника;

8) конфигурация пульного входа;

9) «корона» дульного среза;

10) выравнивание резьб и упоров при установке ствола в ресивер;

11) качество чистки и ухода за стволом.

Может ли стрелок контроливать большинство из этих факторов при выборе и покупке нового ствола либо же готовой винтовки? Вряд ли. Ведь для этого потребуется гораздо более специфическое оборудование, чем бороскоп и банальный набор калибров — а также умение им пользоваться.

Что же остается? Одним из радикальных вариантов решения «проблемы перествола» является приобретение мультикалиберного стрелкового комплекса с возможностью быстрой замены стволов без привлечения оружейника. К таковым относятся как сугубо тактические (Accuracy International AXMC, Cadex Kraken, Surgeon CSR), так и более привычные нам охотничье-спортивные системы (Blaser R8, Roessler Titan 6). В большинстве этих систем для замены ствола требуется минимальный набор инструментов и 10- 15 минут времени.

В остальных же случаях, когда ствол у винтовки единственный и быстрой замене не подлежит, остается лишь полагаться на авторитет производителя ствола и на доброе имя и опыт оружейника, который вам его установит. Либо — при покупке готовой винтовки — на уровень бренда и на отзывы и результаты других стрелков. Но подходить к вопросу выбора все равно стоит максимально осознанно. Именно для этого и была написана эта статья.

А еще нам с вами остается стрелять и планомерно и непрерывно совершенствовать собственные стрелковые навыки. Потому что, как свидетельствуют недавние турниры, отнюдь не именитость производителя ствола, дороговизна и «крутизна» модели винтовки влияют на результат! Значение имеют прежде всего навыки, знания, опыт и умения стрелка. Ведь наши винтовки, чего греха таить, очень часто стреляют гораздо точнее нас самих. И прежде чем сломя голову бросаться в погоню за новым стволом, неплохо бы убедиться, что потенциал прежнего вы действительно способны реализовать на все 100%.