При выходе из комфортабельного здания аэропорта почему-то вспоминается фраза капитана Уилларда из замечательного фильма «Апокалипсис сегодня» — «Сайгон… Дерьмо!» Июнь на юге Китая, как и во Вьетнаме, не самый лучший месяц для посещения — плюс 36 по Цельсию и 100%-ая влажность, а до пункта назначения мне еще 3 часа добираться на автобусе… Но делать нечего — чемодан в руки, рюкзак на плечи, и вперед, к станции метро, а потом на автовокзал.

Там, где рождается SKIF

На месте меня любезно встречают владелец фабрики товарищ Чен и его помощница. Мне припоминается наша первая встреча — еще на старой фабрике, где практически все операции производственного цикла выполнялись вручную. Два года назад Чен для производства ножей приобрел новое здание и оснастил все самым современным на тот момент оборудованием. Невероятно, но за прошедшее время производственные мощности были обновлены на 75%, что привело к значительному улучшению качества выпускаемых изделий; это в полной мере подчеркивает принцип, заложенный четыре года назад в философию SKIF — прочность, качество и доступная цена. Изготовление ножа — достаточно длительный и непростой процесс, в котором задействовано большое число специалистов. Вначале в Украине разрабатывается эскиз и 3D-чертеж будущего ножа вместе с черновым описанием и характеристиками. Все эти документы высылаются в Китай, где команда из трех инженеров-технологов по необходимости вносит поправки для адаптации конструкции ножа под свой производственный цикл. После этого в экспериментальном цехе изготавливается предсерийный образец, на основе которого можно оценить эргономику ножа в целом и в случае необходимости внести коррективы в конструкцию. После внесения поправок и утверждения конечного дизайна происходит обсуждение технического задания на изделие (выбор марки стали, твердость клинка, материалы рукоятки, тип замка, тип покрытия клинка, фурнитура и т.д.). Все это делается для того, чтобы покупатель в конечном итоге получил нож с достойными рабочими характеристиками и современным дизайном, который верой и правдой прослужит своему владельцу в течение многих лет — и все это за вполне бюджетные деньги. Ну, а после того, как утверждены дизайн и все детали производства, пора двигаться дальше — на линию изготовления серийных ножей.Удачный нож-универсал должен хорошо резать, быть прочным и иметь стойкую режущую кромку

[caption id="" align="alignleft" width="246"] Станок для штамповки металлических деталей. Оцените габариты и мощность[/caption]

Все стальные детали ножа изготавливаются методом холодной штамповки. Поэтому процесс производства начинается с изготовления штампов — или «Stamp mould», как их здесь называют. С помощью штампов каждая деталь «вырубается» из листовой стали. Часть любителей ножей сразу может возразить, что вырезание клинка из листового металла с помощью лазера более прогрессивно и технологично. Согласен, но технология использования лазера требует в разы более дорогого оборудования, что неизбежно приведет к удорожанию ножа для конечного потребителя. Кстати, большинство компаний — таких, как Boker, Cold Steel, Kershaw, Benchmade, SOG и Ka-Bar, — 80% своих клинков изготавливают именно методом холодной штамповки. Далее все детали проходят проверку силами местного ОТК, который сразу отсеивает заготовки, не соответствующие заявленным требованиям.

Станок для штамповки металлических деталей. Оцените габариты и мощность[/caption]

Все стальные детали ножа изготавливаются методом холодной штамповки. Поэтому процесс производства начинается с изготовления штампов — или «Stamp mould», как их здесь называют. С помощью штампов каждая деталь «вырубается» из листовой стали. Часть любителей ножей сразу может возразить, что вырезание клинка из листового металла с помощью лазера более прогрессивно и технологично. Согласен, но технология использования лазера требует в разы более дорогого оборудования, что неизбежно приведет к удорожанию ножа для конечного потребителя. Кстати, большинство компаний — таких, как Boker, Cold Steel, Kershaw, Benchmade, SOG и Ka-Bar, — 80% своих клинков изготавливают именно методом холодной штамповки. Далее все детали проходят проверку силами местного ОТК, который сразу отсеивает заготовки, не соответствующие заявленным требованиям.

Станок для штамповки металлических деталей. Оцените габариты и мощность[/caption]

Все стальные детали ножа изготавливаются методом холодной штамповки. Поэтому процесс производства начинается с изготовления штампов — или «Stamp mould», как их здесь называют. С помощью штампов каждая деталь «вырубается» из листовой стали. Часть любителей ножей сразу может возразить, что вырезание клинка из листового металла с помощью лазера более прогрессивно и технологично. Согласен, но технология использования лазера требует в разы более дорогого оборудования, что неизбежно приведет к удорожанию ножа для конечного потребителя. Кстати, большинство компаний — таких, как Boker, Cold Steel, Kershaw, Benchmade, SOG и Ka-Bar, — 80% своих клинков изготавливают именно методом холодной штамповки. Далее все детали проходят проверку силами местного ОТК, который сразу отсеивает заготовки, не соответствующие заявленным требованиям.

Станок для штамповки металлических деталей. Оцените габариты и мощность[/caption]

Все стальные детали ножа изготавливаются методом холодной штамповки. Поэтому процесс производства начинается с изготовления штампов — или «Stamp mould», как их здесь называют. С помощью штампов каждая деталь «вырубается» из листовой стали. Часть любителей ножей сразу может возразить, что вырезание клинка из листового металла с помощью лазера более прогрессивно и технологично. Согласен, но технология использования лазера требует в разы более дорогого оборудования, что неизбежно приведет к удорожанию ножа для конечного потребителя. Кстати, большинство компаний — таких, как Boker, Cold Steel, Kershaw, Benchmade, SOG и Ka-Bar, — 80% своих клинков изготавливают именно методом холодной штамповки. Далее все детали проходят проверку силами местного ОТК, который сразу отсеивает заготовки, не соответствующие заявленным требованиям.

[caption id="" align="alignright" width="230"] Формирование режущей кромки и ее полировка выполняются вручную[/caption]

Несколько слов о стали. Для производства ножей SKIF в основном используется выпускаемая в Китае нержавеющая сталь марки 8Cr13MoV. Эта сталь достаточно проста в обработке, стоит сравнительно недорого и при этом позволяет достигнуть твердости клинка в 58 HRC. Нож SKIF 419 с клинком из стали 8Cr13MoV при тестировании независимым экспертом смог сделать 1200 резов пенькового каната толщиной 18 мм; видео испытаний выложено на ресурсе YouTube, где все желающие могут с ним ознакомиться. Поэтому в переходе на другие, более разрекламированные, марки сталей нет никакого смысла — прочность и режущие свойства ножей вряд ли заметно возрастут, а вот изменение технологий производства наверняка потребуется, что опять же приведет к удорожанию ножей; а в современных реалиях нашей страны это будет не очень хорошо. Впрочем, на нынешней встрече мы все же обсуждали возможность выпуска ножей с клинками из сталей CPM D2, S35V, CPM 3V и рукоятками из титана — но только ограниченным тиражом и всего в трех моделях. Цена этих ножей, конечно, будет несколько выше обычного.

Формирование режущей кромки и ее полировка выполняются вручную[/caption]

Несколько слов о стали. Для производства ножей SKIF в основном используется выпускаемая в Китае нержавеющая сталь марки 8Cr13MoV. Эта сталь достаточно проста в обработке, стоит сравнительно недорого и при этом позволяет достигнуть твердости клинка в 58 HRC. Нож SKIF 419 с клинком из стали 8Cr13MoV при тестировании независимым экспертом смог сделать 1200 резов пенькового каната толщиной 18 мм; видео испытаний выложено на ресурсе YouTube, где все желающие могут с ним ознакомиться. Поэтому в переходе на другие, более разрекламированные, марки сталей нет никакого смысла — прочность и режущие свойства ножей вряд ли заметно возрастут, а вот изменение технологий производства наверняка потребуется, что опять же приведет к удорожанию ножей; а в современных реалиях нашей страны это будет не очень хорошо. Впрочем, на нынешней встрече мы все же обсуждали возможность выпуска ножей с клинками из сталей CPM D2, S35V, CPM 3V и рукоятками из титана — но только ограниченным тиражом и всего в трех моделях. Цена этих ножей, конечно, будет несколько выше обычного.

Формирование режущей кромки и ее полировка выполняются вручную[/caption]

Несколько слов о стали. Для производства ножей SKIF в основном используется выпускаемая в Китае нержавеющая сталь марки 8Cr13MoV. Эта сталь достаточно проста в обработке, стоит сравнительно недорого и при этом позволяет достигнуть твердости клинка в 58 HRC. Нож SKIF 419 с клинком из стали 8Cr13MoV при тестировании независимым экспертом смог сделать 1200 резов пенькового каната толщиной 18 мм; видео испытаний выложено на ресурсе YouTube, где все желающие могут с ним ознакомиться. Поэтому в переходе на другие, более разрекламированные, марки сталей нет никакого смысла — прочность и режущие свойства ножей вряд ли заметно возрастут, а вот изменение технологий производства наверняка потребуется, что опять же приведет к удорожанию ножей; а в современных реалиях нашей страны это будет не очень хорошо. Впрочем, на нынешней встрече мы все же обсуждали возможность выпуска ножей с клинками из сталей CPM D2, S35V, CPM 3V и рукоятками из титана — но только ограниченным тиражом и всего в трех моделях. Цена этих ножей, конечно, будет несколько выше обычного.

Формирование режущей кромки и ее полировка выполняются вручную[/caption]

Несколько слов о стали. Для производства ножей SKIF в основном используется выпускаемая в Китае нержавеющая сталь марки 8Cr13MoV. Эта сталь достаточно проста в обработке, стоит сравнительно недорого и при этом позволяет достигнуть твердости клинка в 58 HRC. Нож SKIF 419 с клинком из стали 8Cr13MoV при тестировании независимым экспертом смог сделать 1200 резов пенькового каната толщиной 18 мм; видео испытаний выложено на ресурсе YouTube, где все желающие могут с ним ознакомиться. Поэтому в переходе на другие, более разрекламированные, марки сталей нет никакого смысла — прочность и режущие свойства ножей вряд ли заметно возрастут, а вот изменение технологий производства наверняка потребуется, что опять же приведет к удорожанию ножей; а в современных реалиях нашей страны это будет не очень хорошо. Впрочем, на нынешней встрече мы все же обсуждали возможность выпуска ножей с клинками из сталей CPM D2, S35V, CPM 3V и рукоятками из титана — но только ограниченным тиражом и всего в трех моделях. Цена этих ножей, конечно, будет несколько выше обычного.

Итак, детали ножей отштампованы из листовой стали. Теперь в работу вступают станки с ЧПУ, или на «местном наречии» — CNC Machine. Именно эти станки выполняют 70% операций при изготовлении ножа. Форма клинка, спуски, накладки и плашки рукоятки — все это CNC Machine! Благодаря их использованию точность обработки деталей ножа находится на очень высоком уровне. Рукоятки с накладками из алюминия и титана тем временем вырезаются лазером и тоже проходят обработку на станках с ЧПУ. После этого — снова контроль качества; затем клинки отправляются на закалку, а накладки из алюминия — на анодирование. Закаливаются клинки с использованием масла. Все тонкости этого процесса, впрочем, я описывать не стану — иначе эта статья не поместится в одном журнальном выпуске.

На сборочной линии

Все клинки проходят тщательную проверку, а каждый четвертый проверяется на твердость по шкале Роквелла. После этого все клинки, за исключением отбракованных, перемещаются в цех финишной обработки поверхности. Для ножей SKIF в настоящее время используются три варианта обработки — Satinfinish, Stonewash и Black Stonewash (лично мне больше всего нравится как раз третий вариант). Для замковых пластин типа «фрейм-лок» используется напыление серого цвета, именуемое DLC. После финишной обработки клинки передаются на затачивание. Формирование режущей кромки происходит вручную на двух шлифовальных кругах с последовательным уменьшением зернистости. Финишная доводка режущей кромки осуществляется на ленте с помощью абразивной пасты. Окончательно заточенным ножом запросто можно вырезать из газетного листа снежинки и драконов — причем одним движением. [caption id="" align="alignleft" width="287"] Линия сборки. Нежные женские руки аккуратно работают с острой сталью[/caption]

Далее — сборка. Она осуществляется вручную — аккуратные и привычные к мелкой работе женские руки собирают воедино из деталей то, что будет приносить радость и пользу, в основном, мужчинам из далеких стран. Комплектующие запчасти — винты, штифты и латунные шайбы — закупаются на другом предприятии. В этом, конечно, есть свои плюсы и минусы; плюсы — в дешевизне, а минусы — в отсутствии контроля заказчика над производственными процессами стороннего производителя. В этот раз была достигнута договоренность, что все сопутствующие детали будут проходить ОТК при поступлении на сборочную линию. Отдельно оговаривалось качество полировки латунных шайб — все изделия, выпущенные в конце 2015 г., будут укомплектованы шайбами с еще более высоким качеством полировки — чтобы даже самым требовательным пользователям не требовалось их дополировывать самостоятельно, желая достичь «флиповки» ножа из коробки. Ну, и на ограниченные серии ножей будут установлены шарикоподшипники.

После сборки и контроля качества ножи смазываются во всех местах для защиты от коррозии и упаковывают в коробки для отправки заказчику. Это лишь краткое описание технологии производства — но даже оно показывает огромный объем труда большого количества людей, вкладывающих свои умения и знания в тот нож ТМ SKIF, который впоследствии будет служить вам верой и правдой долгие годы.

Линия сборки. Нежные женские руки аккуратно работают с острой сталью[/caption]

Далее — сборка. Она осуществляется вручную — аккуратные и привычные к мелкой работе женские руки собирают воедино из деталей то, что будет приносить радость и пользу, в основном, мужчинам из далеких стран. Комплектующие запчасти — винты, штифты и латунные шайбы — закупаются на другом предприятии. В этом, конечно, есть свои плюсы и минусы; плюсы — в дешевизне, а минусы — в отсутствии контроля заказчика над производственными процессами стороннего производителя. В этот раз была достигнута договоренность, что все сопутствующие детали будут проходить ОТК при поступлении на сборочную линию. Отдельно оговаривалось качество полировки латунных шайб — все изделия, выпущенные в конце 2015 г., будут укомплектованы шайбами с еще более высоким качеством полировки — чтобы даже самым требовательным пользователям не требовалось их дополировывать самостоятельно, желая достичь «флиповки» ножа из коробки. Ну, и на ограниченные серии ножей будут установлены шарикоподшипники.

После сборки и контроля качества ножи смазываются во всех местах для защиты от коррозии и упаковывают в коробки для отправки заказчику. Это лишь краткое описание технологии производства — но даже оно показывает огромный объем труда большого количества людей, вкладывающих свои умения и знания в тот нож ТМ SKIF, который впоследствии будет служить вам верой и правдой долгие годы.

Импровизированные тесты

После работы на производственной линии и проверки качества технологического процесса было решено провести импровизированный тест складных ножей. Для теста были отобраны две модели из последней линейки складных ножей SKIF — Urbanite 425B и Shark 421F. Оба ножа выпускаются серийно и вот уже два месяца как продаются в украинских магазинах. Клинки ножей изготовлены из стали 8Cr13MoV, твердость их — 58 HRC, покрытие — Black Stonewash. Замок — «фрейм лок», накладки рукоятки у Urbanite 425B сделаны из стеклотекстолита G-10, у Shark 421F — из анодированного алюминия серого цвета. Используемые для теста материалы — местные фрукты, кусок деревянного бруса сечением 50х50 мм и старый, двадцать лет сохший на солнце, бамбуковый ствол диаметром также около 50 мм. Вспомогательное приспособление — молоток. Конечно, тест не может претендовать на особый научный подход и академичность, ведь проводился он, в первую очередь, ради личного интереса, но определенные результаты, позволяющие судить о качестве складных ножей ТМ SKIF, мы все же получили.

[caption id="" align="alignnone" width="1000"] Ножи в окружении фруктовой экзотики[/caption]

Первым под нож попал местный фрукт под названием Бо Луо Ми. Внешний вид этой экзотики напоминал дыню — но с крупными, хотя и короткими, колючками, — весом около 3 кг. Товарищ Чен улыбался и предлагал начать именно с него. Суть улыбки я отчетливо понял, лишь когда нож — без малейшего сопротивления — рассек кожуру и мякоть. Три отрезанных ломтя — и мои руки с ножом перемазаны соком этого фрукта. Тут же выясняется, что никакая это не дыня — сок проклятого Бо Луо Ми представляет собой густую и вязкую субстанцию, внешне похожую на клей ПВА, начинающий застывать. Именно внешне, потому что по клейким свойствам этот сок способен обставить эпоксидку — только действует в разы быстрее. Нож моментально приклеился к руке, а при попытке сменить ее приклеился и ко второй. Стереть сок с рук и ножа бумажной салфеткой не вышло — более того, мгновение спустя не получилось и отлепить салфетку. Тут на фабрике отключилось электричество — и, помимо прочего, заглох водяной насос, подающий воду во все места, включая умывальники. Ситуация, мягко говоря, была достойна фильма с Адамом Сэндлером. Пока один из инженеров ездил в соседний квартал за водой, а остальные, столпившись поодаль, делали вид, будто совсем не хихикают над мучениями круглоглазого чужеземца, мне удалось найти банку растворителя для нитрокраски — и эпоксидный сок Бо Луо Ми наконец капитулировал.

Ножи в окружении фруктовой экзотики[/caption]

Первым под нож попал местный фрукт под названием Бо Луо Ми. Внешний вид этой экзотики напоминал дыню — но с крупными, хотя и короткими, колючками, — весом около 3 кг. Товарищ Чен улыбался и предлагал начать именно с него. Суть улыбки я отчетливо понял, лишь когда нож — без малейшего сопротивления — рассек кожуру и мякоть. Три отрезанных ломтя — и мои руки с ножом перемазаны соком этого фрукта. Тут же выясняется, что никакая это не дыня — сок проклятого Бо Луо Ми представляет собой густую и вязкую субстанцию, внешне похожую на клей ПВА, начинающий застывать. Именно внешне, потому что по клейким свойствам этот сок способен обставить эпоксидку — только действует в разы быстрее. Нож моментально приклеился к руке, а при попытке сменить ее приклеился и ко второй. Стереть сок с рук и ножа бумажной салфеткой не вышло — более того, мгновение спустя не получилось и отлепить салфетку. Тут на фабрике отключилось электричество — и, помимо прочего, заглох водяной насос, подающий воду во все места, включая умывальники. Ситуация, мягко говоря, была достойна фильма с Адамом Сэндлером. Пока один из инженеров ездил в соседний квартал за водой, а остальные, столпившись поодаль, делали вид, будто совсем не хихикают над мучениями круглоглазого чужеземца, мне удалось найти банку растворителя для нитрокраски — и эпоксидный сок Бо Луо Ми наконец капитулировал.

Ножи в окружении фруктовой экзотики[/caption]

Первым под нож попал местный фрукт под названием Бо Луо Ми. Внешний вид этой экзотики напоминал дыню — но с крупными, хотя и короткими, колючками, — весом около 3 кг. Товарищ Чен улыбался и предлагал начать именно с него. Суть улыбки я отчетливо понял, лишь когда нож — без малейшего сопротивления — рассек кожуру и мякоть. Три отрезанных ломтя — и мои руки с ножом перемазаны соком этого фрукта. Тут же выясняется, что никакая это не дыня — сок проклятого Бо Луо Ми представляет собой густую и вязкую субстанцию, внешне похожую на клей ПВА, начинающий застывать. Именно внешне, потому что по клейким свойствам этот сок способен обставить эпоксидку — только действует в разы быстрее. Нож моментально приклеился к руке, а при попытке сменить ее приклеился и ко второй. Стереть сок с рук и ножа бумажной салфеткой не вышло — более того, мгновение спустя не получилось и отлепить салфетку. Тут на фабрике отключилось электричество — и, помимо прочего, заглох водяной насос, подающий воду во все места, включая умывальники. Ситуация, мягко говоря, была достойна фильма с Адамом Сэндлером. Пока один из инженеров ездил в соседний квартал за водой, а остальные, столпившись поодаль, делали вид, будто совсем не хихикают над мучениями круглоглазого чужеземца, мне удалось найти банку растворителя для нитрокраски — и эпоксидный сок Бо Луо Ми наконец капитулировал.

Ножи в окружении фруктовой экзотики[/caption]

Первым под нож попал местный фрукт под названием Бо Луо Ми. Внешний вид этой экзотики напоминал дыню — но с крупными, хотя и короткими, колючками, — весом около 3 кг. Товарищ Чен улыбался и предлагал начать именно с него. Суть улыбки я отчетливо понял, лишь когда нож — без малейшего сопротивления — рассек кожуру и мякоть. Три отрезанных ломтя — и мои руки с ножом перемазаны соком этого фрукта. Тут же выясняется, что никакая это не дыня — сок проклятого Бо Луо Ми представляет собой густую и вязкую субстанцию, внешне похожую на клей ПВА, начинающий застывать. Именно внешне, потому что по клейким свойствам этот сок способен обставить эпоксидку — только действует в разы быстрее. Нож моментально приклеился к руке, а при попытке сменить ее приклеился и ко второй. Стереть сок с рук и ножа бумажной салфеткой не вышло — более того, мгновение спустя не получилось и отлепить салфетку. Тут на фабрике отключилось электричество — и, помимо прочего, заглох водяной насос, подающий воду во все места, включая умывальники. Ситуация, мягко говоря, была достойна фильма с Адамом Сэндлером. Пока один из инженеров ездил в соседний квартал за водой, а остальные, столпившись поодаль, делали вид, будто совсем не хихикают над мучениями круглоглазого чужеземца, мне удалось найти банку растворителя для нитрокраски — и эпоксидный сок Бо Луо Ми наконец капитулировал.

[caption id="" align="alignleft" width="325"] На клинке та самая клейкая субстанция — заменяющая местным жителям суперклей при мелком ремонте[/caption]

На клинке та самая клейкая субстанция — заменяющая местным жителям суперклей при мелком ремонте[/caption]

Тест, который чуть было не закончился техническим нокаутом исполнителя, был продолжен двадцать минут спустя — когда я, наконец, отмыл руки и нож, заодно оценив вкусовые качества этой жуткой дыни с колючками. Далее мы приступили к издевательствам над следующей экзотикой — плодом, именуемым Хуо Лонг Гуо. Несмотря на неоднозначное название, тут с соком было проще — никаких намеков на клейкие свойства. В мякоть Хуо Лонг Гуо нож вошел, как в подтаявшее сливочное масло. Нас, однако, интересовало другое — помимо выяснения, каков этот Хуо Лонг Гуо на вкус, хотелось испытать коррозионную стойкость лезвия ножа; для этого нож Urbanite 425B, вымазанный в соке, был оставлен на полтора часа.

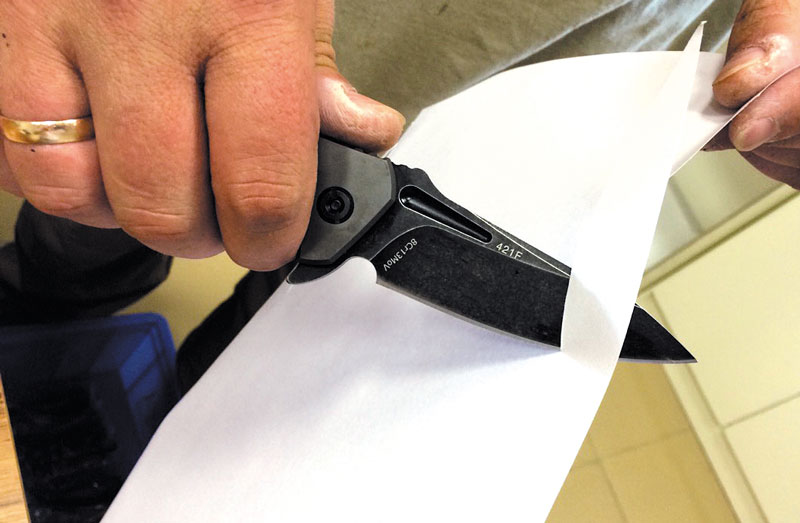

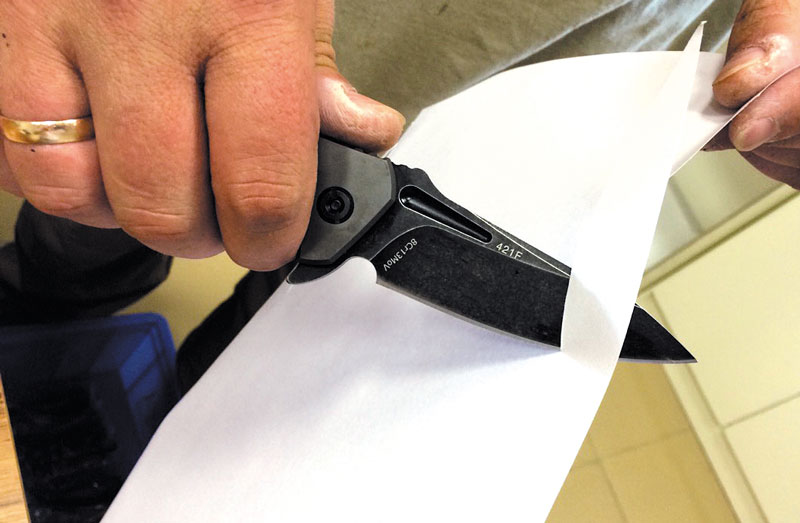

Пришел черед Shark 421F, на долю которого выпали куда более тяжелые испытания. Сначала мы разрезанием бумаги проверили остроту и качество заточки режущей кромки. Листы офисной бумаги формата А4 нож резал легко и непринужденно — было бы желание, настрогать соломки или навырезать снежинок не составило бы труда. Однако мы предпочли заняться более прозаической деятельностью — и попробовали наколоть щепок из деревянного бруса. Нож в данном случае работал стамеской, а по его обуху вторым таким же брусом наносились удары. Ощущений, что эта работа ножу в тягость, совершенно не возникало — клинок врезался в дерево легко и безотказно, а замок надежно фиксировал нож в открытом положении. После «колки дров» — снова проверка режущей кромки на бумаге. Удивительно, но рез нисколько хуже не стал. При пристальном осмотре кромки ни замятий, ни тем более сколов, мы не обнаружили. Результат удивил, в первую очередь, самих китайских товарищей — они ножи изготавливают, но не тестируют, а сами ими тоже не пользуются, поскольку складные ножи с замком в КНР под запретом. Не обнаружили мы после теста на брусе и люфтов клинка — ни горизонтального, ни вертикального. И это при том, что на профильных форумах возникали вопросы по прочности алюминиевой плашки, в отверстие которой входит опорный штифт клинка.

На клинке та самая клейкая субстанция — заменяющая местным жителям суперклей при мелком ремонте[/caption]

На клинке та самая клейкая субстанция — заменяющая местным жителям суперклей при мелком ремонте[/caption]

[caption id="" align="alignright" width="354"] Отмытый нож на фоне коварного фрукта[/caption]

Именно для познания предела прочности ножа мы решили провести последний тест на бамбуке. Сознаюсь — если бы я знал, что через десять минут мне будут по очереди помогать инженер-технолог и сам товарищ Чен, я бы плюнул и не стал рубить этот старый сухой бамбук. Бамбук — очень твердый материал, и для китайцев это просто дар природы, поскольку из бамбука здесь делают все, от стульев и столов до строительных лесов при возведении небоскребов. При ударах по обуху клинка деревянным брусом нож врезался в бамбук всего лишь на доли миллиметра. Провозившись десять минут, я устроил перекур. Инженер-технолог решил мне помочь; он явно учел мой не слишком продуктивный опыт, поэтому по обуху ножа лупил уже молотком. Через пять минут его сменил товарищ Чен. Еще через пять минут Чена сменил уже я. Немногие знают, что в каждом молотке мира есть капелька мощи их общего прародителя, легендарного Мьелльнира — молота громовержца Тора; только благодаря ей нам удалось перерубить этот кусок бамбука — последующий осмотр среза выявил, что при внешнем диаметре ствола примерно в 50 мм толщина стенки составила более 15 мм! Сам же срез получился ровным — и таким гладким, будто его отполировали. Чуда не произошло — удары молотком и чрезвычайная твердость бамбука сделали свое черное дело, и нож приобрел вертикальный люфт. Однако последующая проверка режущей кромки нас просто потрясла — бумагу нож по-прежнему резал вполне уверенно. Конечно, при осмотре на кромке обнаружились замятия — но сколов не было.

Отмытый нож на фоне коварного фрукта[/caption]

Именно для познания предела прочности ножа мы решили провести последний тест на бамбуке. Сознаюсь — если бы я знал, что через десять минут мне будут по очереди помогать инженер-технолог и сам товарищ Чен, я бы плюнул и не стал рубить этот старый сухой бамбук. Бамбук — очень твердый материал, и для китайцев это просто дар природы, поскольку из бамбука здесь делают все, от стульев и столов до строительных лесов при возведении небоскребов. При ударах по обуху клинка деревянным брусом нож врезался в бамбук всего лишь на доли миллиметра. Провозившись десять минут, я устроил перекур. Инженер-технолог решил мне помочь; он явно учел мой не слишком продуктивный опыт, поэтому по обуху ножа лупил уже молотком. Через пять минут его сменил товарищ Чен. Еще через пять минут Чена сменил уже я. Немногие знают, что в каждом молотке мира есть капелька мощи их общего прародителя, легендарного Мьелльнира — молота громовержца Тора; только благодаря ей нам удалось перерубить этот кусок бамбука — последующий осмотр среза выявил, что при внешнем диаметре ствола примерно в 50 мм толщина стенки составила более 15 мм! Сам же срез получился ровным — и таким гладким, будто его отполировали. Чуда не произошло — удары молотком и чрезвычайная твердость бамбука сделали свое черное дело, и нож приобрел вертикальный люфт. Однако последующая проверка режущей кромки нас просто потрясла — бумагу нож по-прежнему резал вполне уверенно. Конечно, при осмотре на кромке обнаружились замятия — но сколов не было.

Отмытый нож на фоне коварного фрукта[/caption]

Именно для познания предела прочности ножа мы решили провести последний тест на бамбуке. Сознаюсь — если бы я знал, что через десять минут мне будут по очереди помогать инженер-технолог и сам товарищ Чен, я бы плюнул и не стал рубить этот старый сухой бамбук. Бамбук — очень твердый материал, и для китайцев это просто дар природы, поскольку из бамбука здесь делают все, от стульев и столов до строительных лесов при возведении небоскребов. При ударах по обуху клинка деревянным брусом нож врезался в бамбук всего лишь на доли миллиметра. Провозившись десять минут, я устроил перекур. Инженер-технолог решил мне помочь; он явно учел мой не слишком продуктивный опыт, поэтому по обуху ножа лупил уже молотком. Через пять минут его сменил товарищ Чен. Еще через пять минут Чена сменил уже я. Немногие знают, что в каждом молотке мира есть капелька мощи их общего прародителя, легендарного Мьелльнира — молота громовержца Тора; только благодаря ей нам удалось перерубить этот кусок бамбука — последующий осмотр среза выявил, что при внешнем диаметре ствола примерно в 50 мм толщина стенки составила более 15 мм! Сам же срез получился ровным — и таким гладким, будто его отполировали. Чуда не произошло — удары молотком и чрезвычайная твердость бамбука сделали свое черное дело, и нож приобрел вертикальный люфт. Однако последующая проверка режущей кромки нас просто потрясла — бумагу нож по-прежнему резал вполне уверенно. Конечно, при осмотре на кромке обнаружились замятия — но сколов не было.

Отмытый нож на фоне коварного фрукта[/caption]

Именно для познания предела прочности ножа мы решили провести последний тест на бамбуке. Сознаюсь — если бы я знал, что через десять минут мне будут по очереди помогать инженер-технолог и сам товарищ Чен, я бы плюнул и не стал рубить этот старый сухой бамбук. Бамбук — очень твердый материал, и для китайцев это просто дар природы, поскольку из бамбука здесь делают все, от стульев и столов до строительных лесов при возведении небоскребов. При ударах по обуху клинка деревянным брусом нож врезался в бамбук всего лишь на доли миллиметра. Провозившись десять минут, я устроил перекур. Инженер-технолог решил мне помочь; он явно учел мой не слишком продуктивный опыт, поэтому по обуху ножа лупил уже молотком. Через пять минут его сменил товарищ Чен. Еще через пять минут Чена сменил уже я. Немногие знают, что в каждом молотке мира есть капелька мощи их общего прародителя, легендарного Мьелльнира — молота громовержца Тора; только благодаря ей нам удалось перерубить этот кусок бамбука — последующий осмотр среза выявил, что при внешнем диаметре ствола примерно в 50 мм толщина стенки составила более 15 мм! Сам же срез получился ровным — и таким гладким, будто его отполировали. Чуда не произошло — удары молотком и чрезвычайная твердость бамбука сделали свое черное дело, и нож приобрел вертикальный люфт. Однако последующая проверка режущей кромки нас просто потрясла — бумагу нож по-прежнему резал вполне уверенно. Конечно, при осмотре на кромке обнаружились замятия — но сколов не было.

Вскрытие

[caption id="" align="alignleft" width="280"] Коварство ножу нипочем — бумага режется легко и непринужденно[/caption]

Чтобы разобраться в действительных причинах вертикального люфта, нож было решено разобрать.

Коварство ножу нипочем — бумага режется легко и непринужденно[/caption]

Чтобы разобраться в действительных причинах вертикального люфта, нож было решено разобрать.

Разборка ножа SKIF занимает всего пару минут. Для начала плоской отверткой, а то и вообще десятикопеечной монеткой, откручивается осевой винт, затем отверткой типа Torx (она же «звездочка») — три винта на плашке. После снятия алюминиевой плашки причина люфта становится очевидной — вследствие посменной работы варваров-молотобойцев отверстие, в котором установлен опорный штифт, деформировалось, получив замятие глубиной 0,4 мм. Это, как оказалось, стало единственной серьезной травмой ножа после нашего бамбукового катарсиса — даже покрытие Black Stonewash осталось неповрежденным. Опять же хочу сказать, что рубка твердого сухого бамбука не под силу даже качественным ножам с фиксированным клинком — так что ситуация скорее обернулась победой, нежели поражением. Вдобавок, и эту вмятину нам тоже удалось побороть — путем рассверливания изначального отверстия до диаметра 15 мм и установки в него стальной шайбы.

Все это время нож Urbanite 425B находился под действием фруктового сока. По прошествии полутора часов нож был вымыт, и режущая кромка подверглась самому тщательному и скрупулезному осмотру на предмет выявления возможных очагов коррозии. Ничего подобного мы не нашли — сталь 8Cr13MoV прекрасно противостояла кислотосодержащему соку Хуо Лонг Гуо. Так что ножи SKIF можно уверенно рекомендовать людям, которые регулярно выбираются на пикники, «нагружаясь» в их процессе так, что совершенно забывают потом почистить и вымыть ножи после нарезки фруктов и овощей.

Естественно, не только эти фруктово-бамбуковые приключения были главной целью моего визита на фабрику. Большая часть моего пребывания там была посвящена обсуждению и усовершенствованию новых моделей ножей SKIF, которые украинский покупатель сможет оценить и приобрести в конце 2015 г. Но даже по результатам таких простых и непритязательных тестов в конструкцию будущих складных ножей были внесены пусть небольшие, но существенные конструктивные изменения — призванные еще больше увеличить прочность и надежность складных ножей SKIF.

Процесс совершенствования технологии изготовления ножа бесконечен и чрезвычайно увлекателен — и особенно приятно осознание того, что в результате твоих усилий отечественные любители ножей получат возможность приобрести качественные ножи по доступной цене. И это будут ножи, спроектированные в Украине.

P.S. Отдельно хотим поблагодарить всех активных участников форума Knifeclub.com.ua и независимых экспертов, снимающим видеообзоры для YouTube — за действительно дельные предложения и замечания по конструкции и эксплуатации ножей SKIF. Ваше мнение очень ценно для нас, и мы всегда учитываем его при создании новых моделей ножей — ведь нет ничего лучше, чем создавать отличный нож вместе с теми, кто будет им пользоваться!

СТАТЬЯ ОПУБЛИКОВАНА В № 3 ЗА 2015 ГОД

[pexblogposts pex_attr_title=»ЧИТАЙТЕ ТАКЖЕ:» pex_attr_cat=»21″ pex_attr_layout=»columns» pex_attr_number=»» pex_attr_columns=»2″][/pexblogposts]]]>

Коварство ножу нипочем — бумага режется легко и непринужденно[/caption]

Чтобы разобраться в действительных причинах вертикального люфта, нож было решено разобрать.

Коварство ножу нипочем — бумага режется легко и непринужденно[/caption]

Чтобы разобраться в действительных причинах вертикального люфта, нож было решено разобрать.